“淬火,铁与火的交织,是让钢获得高综合机械性能的热处理工艺。半轴是变速箱减速器与驱动轮之间传递扭矩的轴,需要较强的强度和刚度。经过淬火,才能使半轴的刚度强度提高,从而更加耐磨耐用。”重庆荆江汽车半轴股份有限公司王定于向记者介绍时,正在对半轴表面进行淬火工艺。

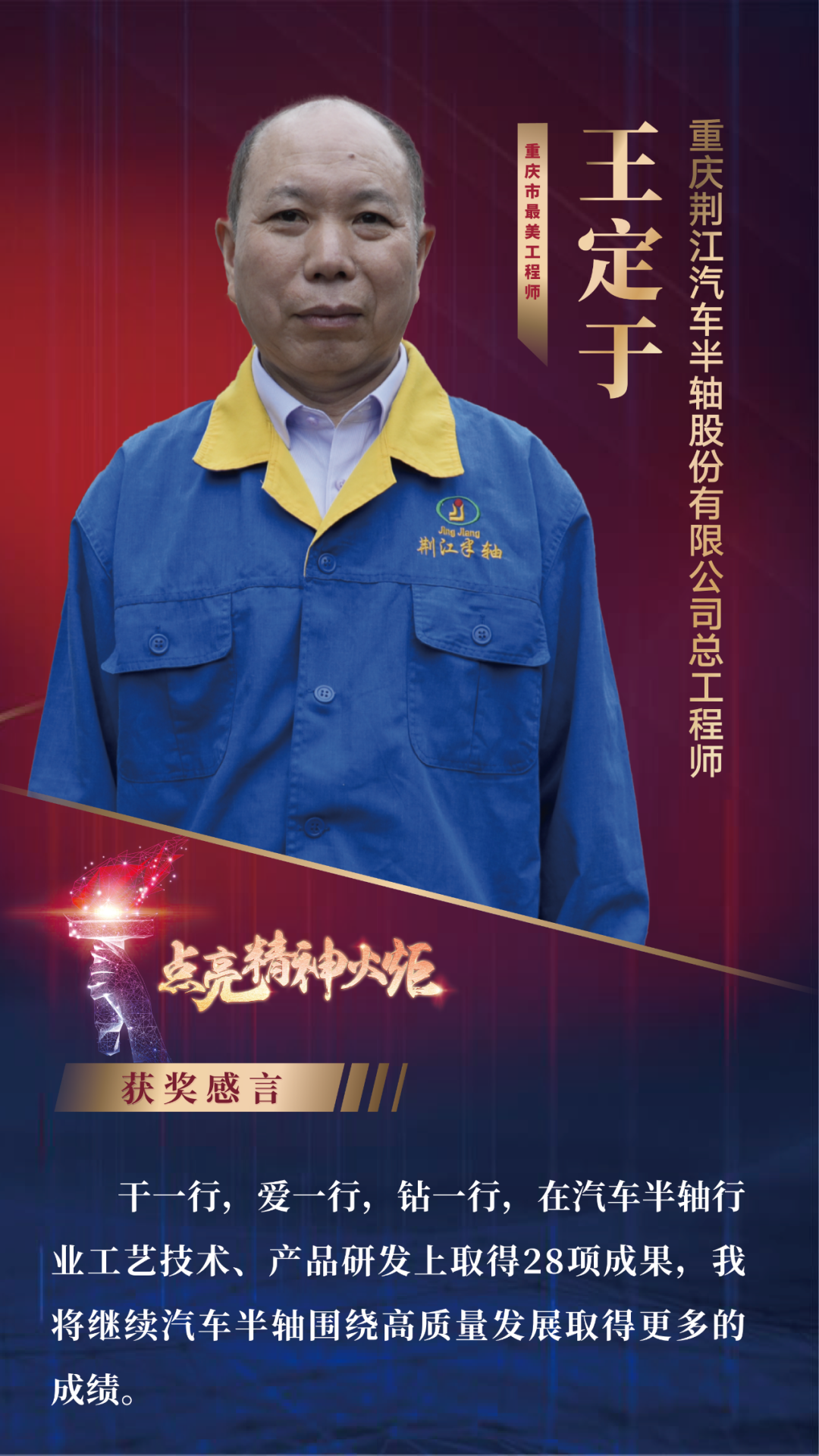

“汽车半轴的技术工艺研究和新产品研发对于我来说不仅仅是一项工作,更是一种使命!”王定于回忆,在过去的35年,无论严寒酷暑,他都早去晚归,兢兢业业,忘我工作,整日地忙碌在生产车间第一线。从重庆綦江汽车半轴厂机修车间技术员到重庆荆江汽车半轴股份有限公司总工程师,半轴是王定于事业的起点,见证了王定于的成长与奋斗,同时也承载着无数人的信任与期望。

责任在肩,在担任总工程师期间,王定于积极引进先进的设备和工艺,推动半轴的研发和创新。他带领团队开展了一系列改进项目,以提高半轴的性能和可靠性,使产品在市场上更具竞争力。

2011年,重庆荆江汽车半轴股份有限公司为提高汽车半轴生产效率,提升产品质量,王定于带领公司工程技术人员,在工艺和工装模夹具方面实施技术攻关,对汽车半轴锻造模具进行设计改进,设计的锻造聚料模经检验提高了模具的耐用度,每年为公司节约模具成本3万元。此锻造聚料模获实用新型专利,获得多项发明专利和实用新型专利,公司由此获国家知识产权优势企业。

2015年春节刚过,公司接到美国德纳公司新产品研发订单,对方要求在一个月内研发生产交付。在时间紧、任务重的研发条件限制情况下,王定于带领公司全体科技人员应用新技术研发半轴产品,对于半轴表面淬火工艺连续试制三天三夜,半轴表面淬火试制成功,静扭转安全系数达到3.6倍,扭转疲劳寿命50万次,均超过行业标准。此产品实现轻型汽车半轴从进口到出口的历史性转变,广销海外。

2021年他带领公司创新创业团队主持新产品研发和技术创新工作,引进奔驰重型卡车半轴工艺技术、意大利依维柯、美国德纳工程车半轴5项国际先进汽车制造工艺技术,开发一汽红旗、中国重汽、比亚迪等工程车、轻量化、新能源车半轴新产品136个,新增新产品年产值500万元,利税新增60万元。

从业至今,王定于先后为公司研发出五十铃系列半轴,年销售量6万件,替代进口,为国家节约外汇。累计参加过150次技改,每次技改他都身先士卒,投入到新产品生产第一线,亲自参与设备制作、安装,对每道工序进行严格控制。